方案介绍

一、 项目概况

煤炭行业作为我国重要的能源产业,其安全生产至关重要。煤炭行业工作环境较为恶劣,且关键主要大机组设备较多,随运行时间的延长,设备会出现磨损或其他机械故障,如:轴承损伤、联轴器对中不良、转子动平衡故障、转子轴弯曲、刚性下降、电动机的机械和电气故障等。如果不能及时发现加以消除,将会造成机械设备损伤失效、运行效能降低,消耗更多能量,甚至严重时可能导致灾难性事故。

按照关键设备的管理要求,若现场关键设备未配置设备预测性维护系统,需要当班操作工对运行的设备重要部位一小时或两小时对测振点进行测量,并在巡检记录台账上记录检测数据,对照标准,异常情况及时反馈至车间和设备技术人员进行处理处置。效率低下,难以实时发现故障,存在较大安全隐患。尤其对于工作环境较为恶劣的煤炭行业,运行可靠性至关重要。因此,开发一套高效、可靠的传感器设备故障监测系统,实现在线连续监测,故障的自动识别、预警和定位,解放现场人工巡检,节约人力成本,对于保障煤炭行业安全生产具有重要意义。

二、 系统介绍

2.1. 概述

建立以设备状态监测为基础,以设备故障分析、诊断结果为依据,以设备预知状态为手段的设备状态综合管理系统。通过对机组设备状态在线监测系统监测、预警和故障诊断,实现预知维修。最终实现设备状态监测管理信息化、企业管理最优化及生产管控一体化。

为能保证设备正常运转,通过在设备机组上安装声音、温度、振动、磁通量等多源融合感知终端,利用传感器捕捉冲超声、振动、噪声、温度、磁通量等数据,结合设备有效运行参数信息,结合数据机理故障和AI人工智能多维融合故障趋势诊断分析设备故障、预警预报。充分监测机组在运行过程中的振动参数及有关性能参数及其动态变化,在机组运行过程中,做出是否有故障、故障种类、故障部位、故障严重程度、故障发展变化趋势(寿命预测)等诊断结果。

2.1.1. 多源融合感知终端

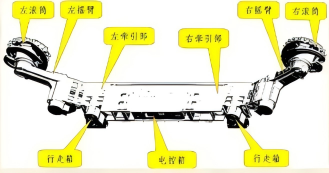

图 2-1 HL-IC NEO

HL-IC NEO是集成了振动,噪音,超声,磁通量和温度五个维度的传感器。NEO的体积更小更适用于前装市场。它们都是在硬件端完成数据采集和分析,根据不同的网络环境可以选择只上报诊断结果或者可以上报各类图谱数据和传感器数据。

2.2. 预测性诊断平台介绍

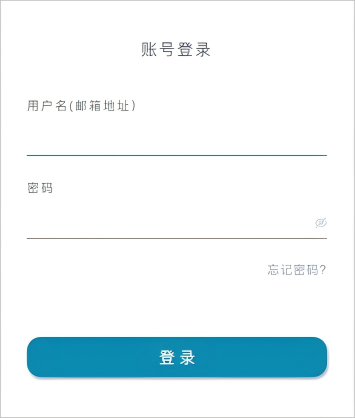

图 2-1智能诊断平台

云端的监测系统(云平台)主要是对设备和账号进行管理,包括账号的创建和删除以及账号权限的管理;设备资产的创建,包括工厂,车间,机组和点位这四级资产的创建和删除,以及每个层级统计页面的展示。

云平台对数据和本地模式分析结果的可视化。云端对数据的可视化包括了各类图形,有时域波形,频谱图,趋势图,三维点阵图,以及温度和一些统计量的SPC管制图。另外云端平台包括了一个故障数据的标定平台。标定时通过有经验的工程师对故障数据进行分类和标定,结合了专业知识,这部分是比较难自动学习和获取的。

云端监测系统可以提供详细的设备故障警报及设备健康分数,以及诊断结论和维修建议等,形成了一整套的从报警到维修的完整解决方案。

三、 系统架构

被监测设备上安装RS485、TCP、WiFi、4G、5G等通讯多源融合感知终端,在设备上处理分析数据,通过无线通讯方式将数据传输到云服务器上;相关工作人员,可通过访问浏览服务器数据,了解设备运行状态;平台可设置设备责任人相关推送方案,当设备故障等级达到设定标准时会把故障信息第一时间推送相关责任人。

3.1. 系统的构成

图 3-1系统架构图

系统主要架构如上图所示,多源融合感知终端安装在电机、轴承、齿轮箱等需要收集运行状态数据的设备部件上,然后终端将采集到的温度、振动、声音以及实时诊断结果等数据通过RS485、TCP、WiFi、4G、5G等通讯方式上传到内网平台上,平台对上传的数据进行数据整理、分析,并对异常的状态进行预警。本平台所有应用都已实现容器化,无需重复安装各种依赖环境,只要相应系统可安装 docker 环境,对少量配置信息进行修改,即可进行快速移植。平台在设计时就考虑了大规模集群部署的要求,采用了分布式架构的设计。可根据实际需求,通过增加相应模块的容器实例数快速进行水平扩展。

图 3-2物理通讯架构

本系统是基于机械设备中电机、轴承及齿轮箱的监测需要,结合了边缘智能算法组成的一套振动及噪音、温度、磁通量多传感融合智能终端预警监测系统,系统主要由RS485、TCP、WiFi、4G、5G等通讯方式将数据监控服务器组成。内网服务器安装有监控及可视化软件,可以对多传感融合终端网络内数据进行显示、存储,对设备进行监控。本方案基于多传感器融合技术来对电机、轴承以及齿轮等进行预测性维护分析和诊断。

四、 系统功能

4.1. 平台功能

4.1.1. 登录功能

打开浏览器,跳转至平台登录界面(账号及密码本公司分配)。

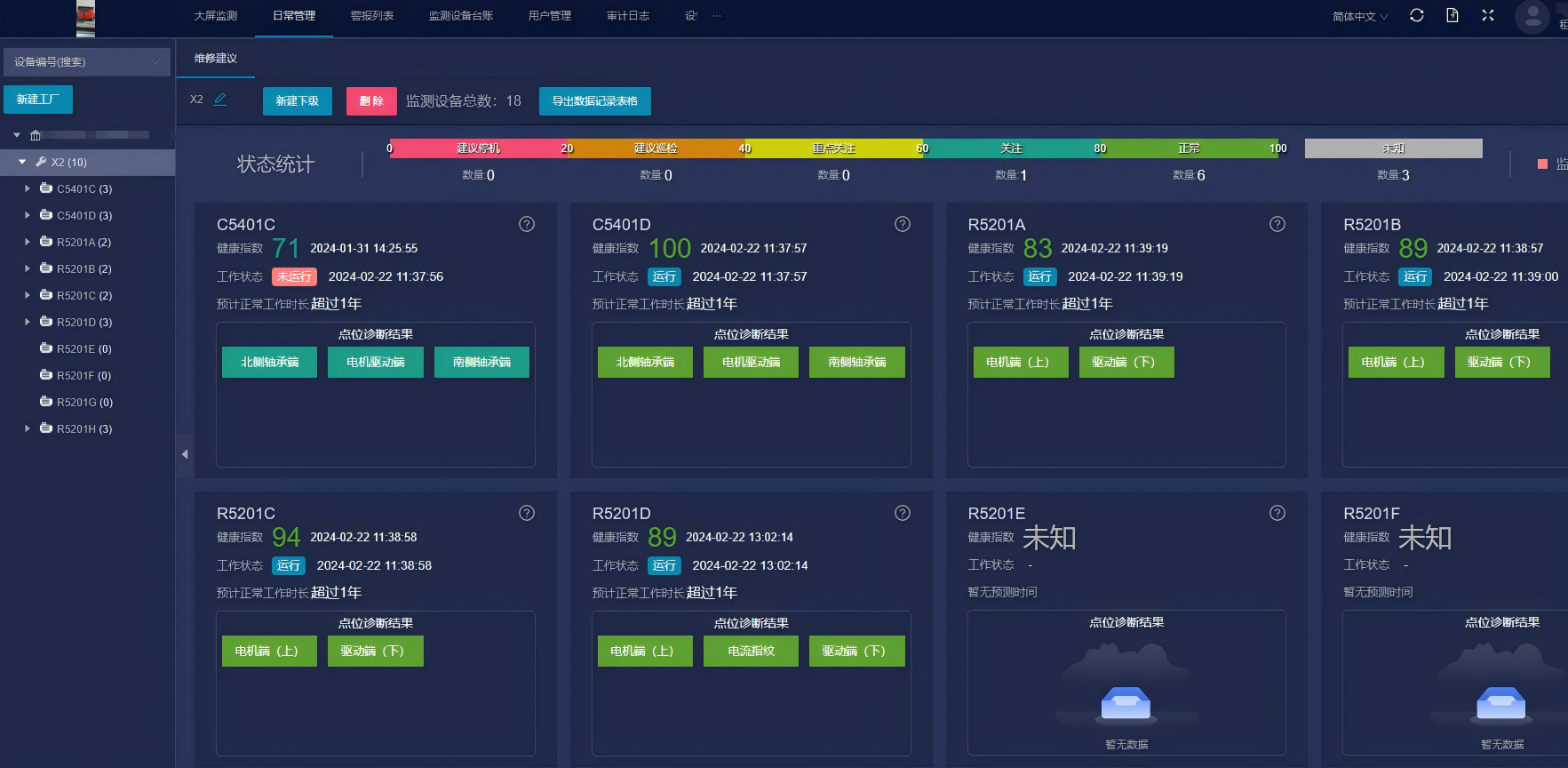

4.1.2. 车间设备统计总图

管理人员可以通过总览实时监控设备运行情况,实时了解设备目前报警状况、诊断故障情况,有效保障运保工作的进行。

图 4-2车间设备统计页面

4.1.3. 单台设备统计动态图

管理人员通过设备总览可以查看设备的基础信息、健康状态、体检报告、故障报告以及各个测点的实时数据、预期正常工作时间等。

图 4-3单台设备统计页面

4.1.4. 专业化分析软件

系统软件可满足现场设备管理与运行维护人员的设备监测、故障预警、故障点查询和故障等级、故障趋势等需求。一般用户可通过软件查看设备健康状态、设备启停状态以及设备报警、故障等整体情况,专业诊断人员可根据设备报警、故障数据及数据分析对设备进行诊断和处理。

A.监测部位实时状态和监测数据值,振动、温度、响度30天SPC统计趋势图。

图 4-4单台设备基础信息页面

B.实时监测数据

振动数据:时域图、频域图可供专业分析师对故障类型进行人工分析验证。

图 4-5振动数据页面

声音数据及声音音频,通过如下图所示,点击图标可以听现场设备部件位置的声响情况,供维修人员提供判断依据。

图 4-6声音数据页面

磁通量数据、振动包络及倒谱分析、轴承故障分析图谱、RUN结果等

图 4-7磁通量数据、轴承故障图等谱图

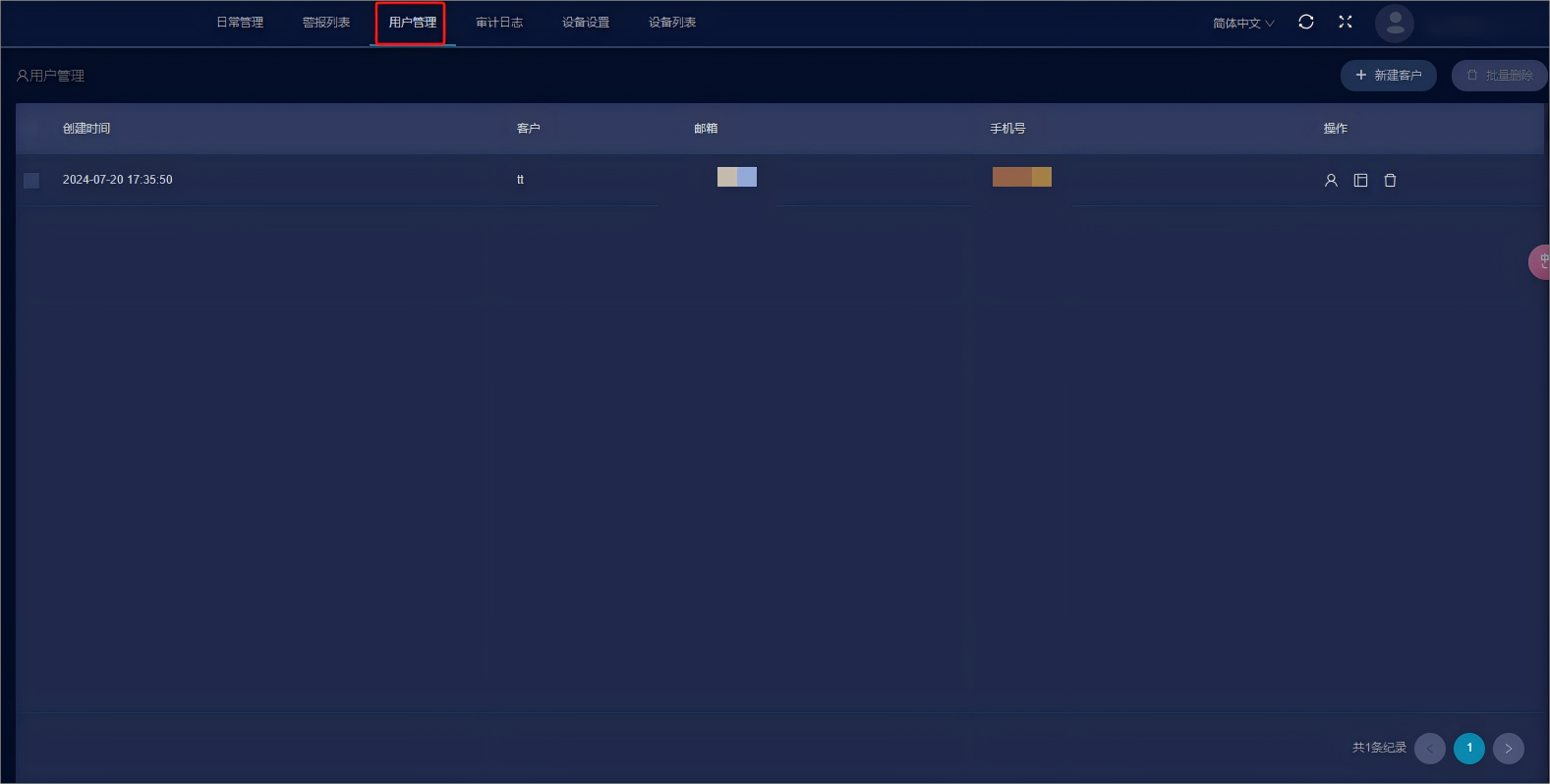

4.1.5 用户管理

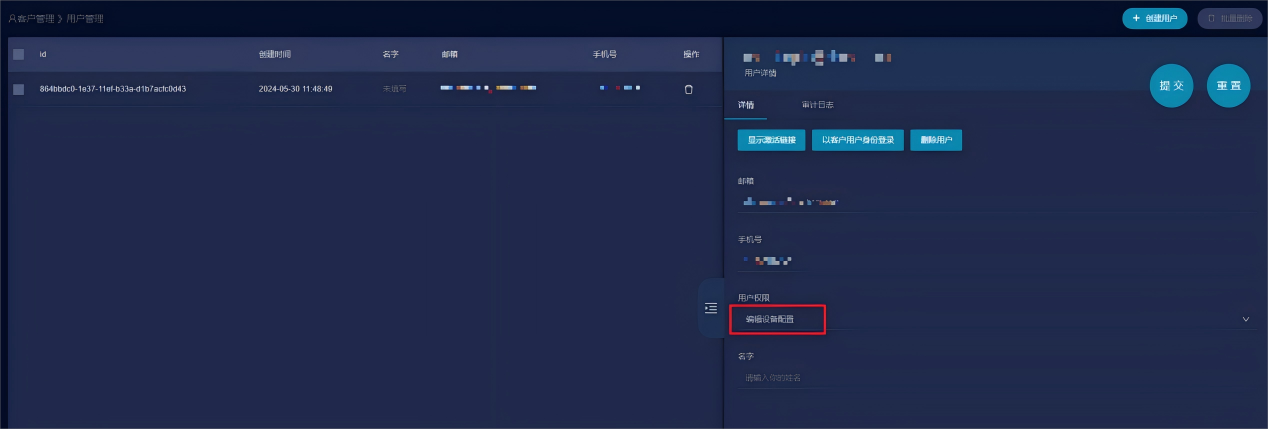

登录账号点击顶部菜单栏用户管理进入,可以对用户,角色及权限进行操作。

图 4-8用户管理页面一

点击客户栏中“用户管理”即可跳转界面,可进行创建用户和删除用户等操作。创建用户需填写邮箱、姓名、手机号和激活方式等信息。点击“确定”按钮,栏目中出现创建的用户名称即成功。

点击管理资产可以给客户组上分配权限(资产)

图 4-9用户管理页面二

在用户详情中可以修改客户用户权限

图 4-10用户管理页面三

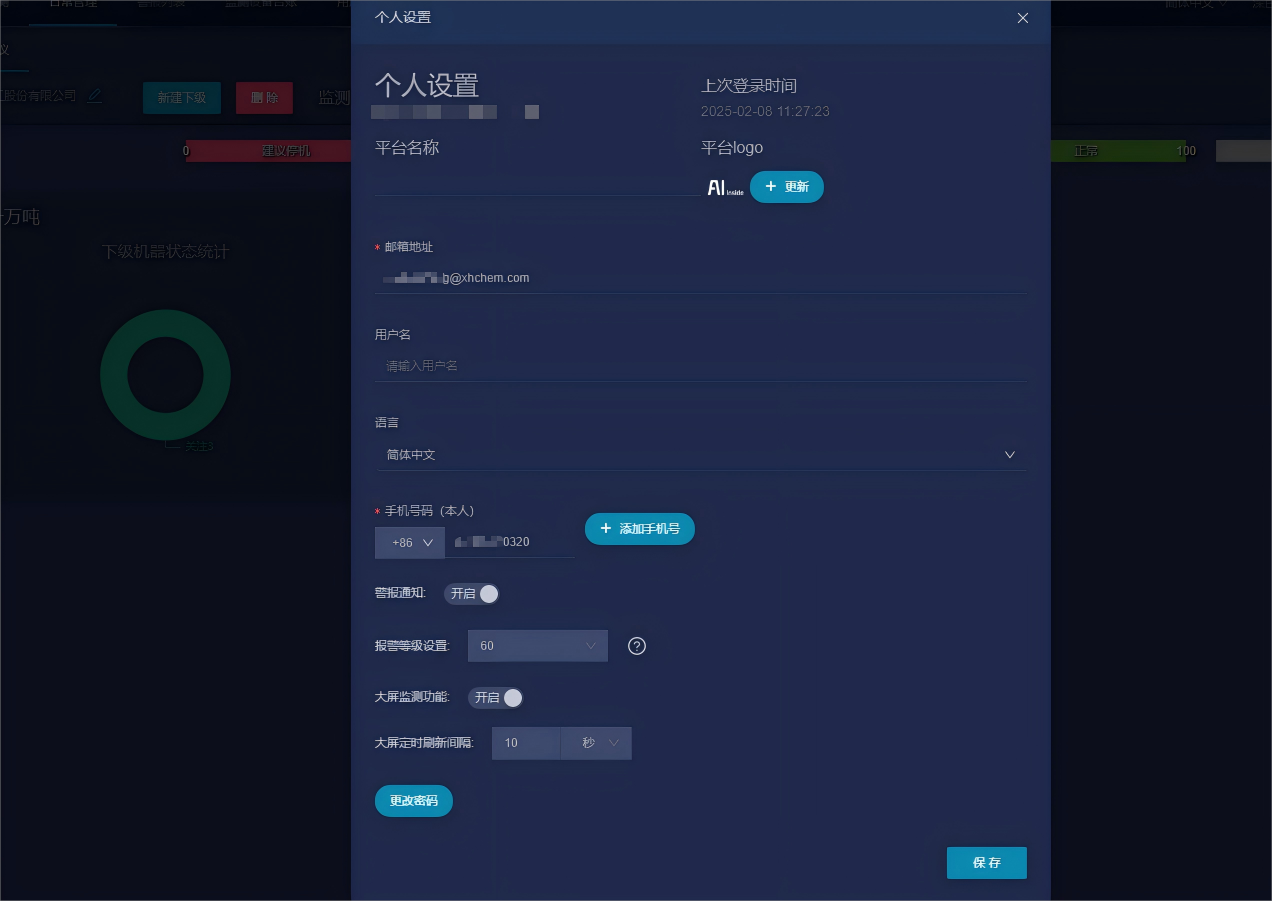

4.1.6 警报通知

点击“管理员”头像,然后点击“属性”按钮,跳转至界面,点击“添加手机号”,警报通知的开启按钮保持勾选,然后点击保存,相应手机号即可接受警报通知。

图 4-11个人设置页面一

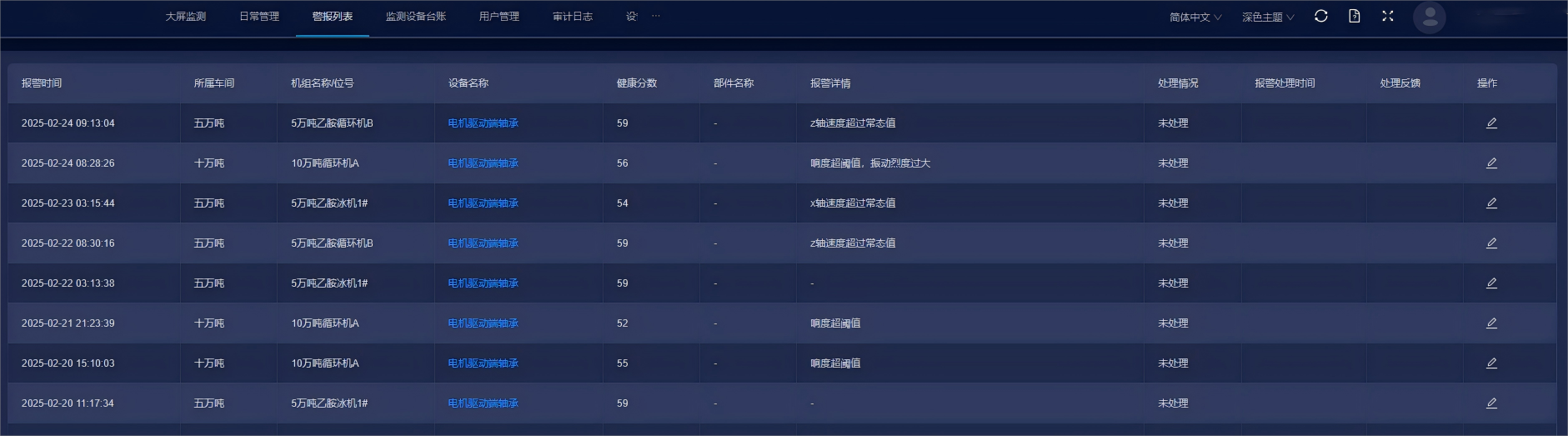

警报信息可以在顶部警报列表显示

图 4-12警报列表页面

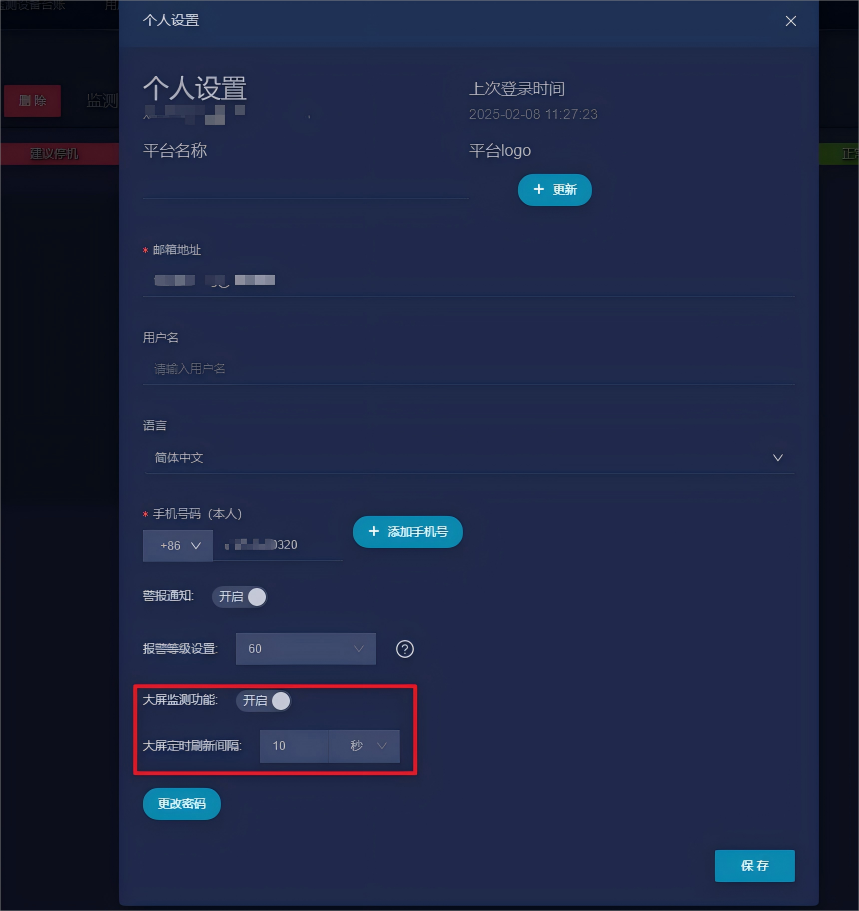

4.1.6 大屏监测

点击“管理员”头像,然后点击“属性”按钮,跳转至界面,点击大屏监测功能:开关,打开大屏监测,打开后可在顶部菜单中找到大屏监测菜单。

图 4-13个人设置页面二

图 4-14大屏监测页面

4.1.7 修改设备配置文件

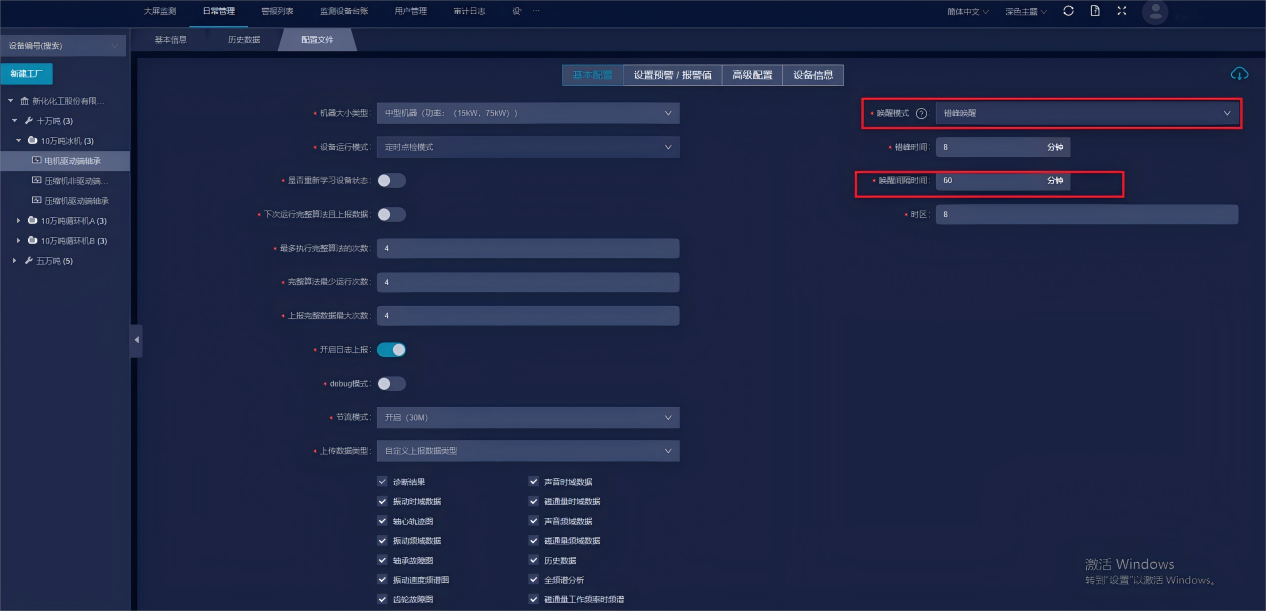

点击左侧层级菜单,选中传感器层级,选中顶部配置文件菜单,可以修改传感器基础配置,比如唤醒间隔,唤醒模式等。

图 4-15基本配置页面

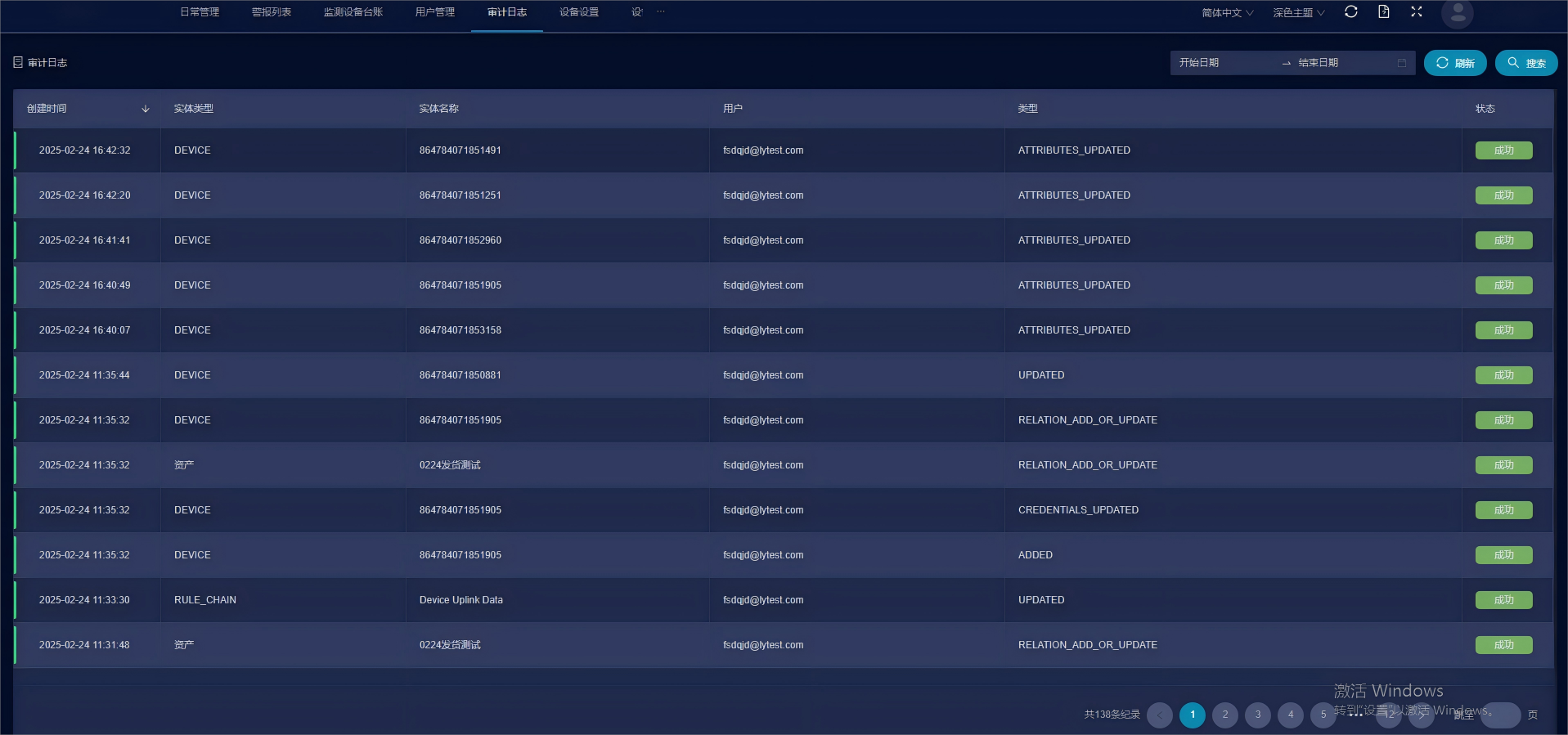

4.1.8 审计日志

记录系统中的关键操作和事件,跟踪用户的具体操作,通过分析审计日志,可以实时监控系统的活动情况,识别异常行为或潜在的安全威胁。

图 4-16审计日志页面

4.1.9 平台功能列表

功能 | 描述 |

登录功能 | 用户认证登录平台 |

用户管理 | 创建用户,分配资产权限 |

警报通知 | 发送短信,显示报警信息 |

大屏监测 | 大屏展示所有机器信息,定时刷新 |

修改设备配置文件 | 更改常用传感器配置 |

审计日志 | 记录系统中的关键操作和事件 |

监测设备台账 | 展示所有传感器信息 |

导出监测设备报告 | 导出整个工厂下机器异常信息 |

导出数据记录表格 | 导出车间下机器12h或24h运行数据 |

设备设置 | 用与传感器远程OTA升级 |

设备列表 | 管理传感器设备 |

4.2. 算法功能

4.2.1. 故障机理模型,通用性算法

o 转速的计算;

o 基于ISO10816的振动烈度等级划分;

o 基于FFT频谱分析,可以判别出多种异常,比如底座松动,转子不平衡,轴线不对中等;

o 声音高频数据诊断轴承润滑问题;

o 轴承时频谱最优谱峭度算法诊断轴承部件级故障,包括轴承外圈,内圈,保持架及滚珠故障;

o 磁通量时域和频域分析诊断永磁电机的退磁问题;

o 振动对齿轮类型故障的预处理,包括tsa和包络让故障特征更显著;

o 三轴振动传感器相位分析;

o 对各类传感器数据基于SPC的自学习,自学习的指标包括振动加速度,速度和位移;振动均方根,峰均比,偏度,峭度和包络值;声音响度,声音/超声各频率段的有效值;磁通量的均方根,峰均比,偏度,峭度;以及温度;此外,支持接入第三方传感器数据作为自学习指标,并与各类传感器数据的SPC自学习指标进行融合;

o 健康分数结合了多传感器的SPC指标,故障指标和振动烈度指标,结合AI模型给出设备当前健康指标,健康等级包括“正常”,“关注”,“重点关注”,“建议巡检”,“建议停机”。

4.2.2. AI人工智能技术

o 监督学习包括在云端学习人工标定的故障数据,通过集成学习方法,比如随机森林对故障数据进行学习并建立模型,最后可以对新数据进行精确的预测。该技术主要用于泥浆泵的阀座故障和活塞故障的诊断。

o 电机不间断运行采集的数据可以看成时间序列,时间序列的分析对于监控电机的运行状态是至关重要的,对此我们运用了深度学习LSTM网络结构结合Attention机制,对于短时间窗口不明显的异常进行精确的预测。该技术主要用于轴承和齿轮故障的诊断。

o 基于回归模型对于健康分数的拟合给出一个连续的模型可以合理预测剩余使用寿命。

o 本地处理模式根据不同的通讯方式可以调整上传的数据量,兼备了从原始数据上传到极少量诊断数据上传,给用户的使用场景提供了极大的灵活性。并且本地处理模式可以通过OTA功能进行本地识别模型的更新迭代,让数据和故障累计发挥更大的作用。

4.2.3. 可诊断的故障类型

不同的检测对象对应有不同的故障类型和算法。电机和泵这类常见设备都包含结构体故障,轴承故障;减速机包含齿轮故障类型;风机还包括叶片故障类型;还有其他类型的设备也有特定的故障类型,包含在下面的列表中:

传感器 | AI模型类型 | ||||||||

序号 | 设备异常 | 振动 | 声音 | 超声 | 温度 | 磁通量 | 机理模型 | 机器学习模型 | |

1 | 结构体异常 | 轴线不对中(轻微) | ⭕ | ⭕ | ⭕ | ⭕ | |||

2 | 轴线不对中(中等) | ⭕ | ⭕ | ⭕ | ⭕ | ||||

3 | 转子不平衡 | ⭕ | ⭕ | ⭕ | ⭕ | ||||

4 | 结构松动 | ⭕ | ⭕ | ⭕ | ⭕ | ||||

5 | 磨碰警告 | ⭕ | ⭕ | ⭕ | ⭕ | ||||

6 | 磨碰报警 | ⭕ | ⭕ | ⭕ | ⭕ | ||||

7 | 滚动轴承 | 外圈故障 | ⭕ | ⭕ | ⭕ | ⭕ | ⭕ | ⭕ | ⭕ |

8 | 内圈故障 | ⭕ | ⭕ | ⭕ | ⭕ | ⭕ | ⭕ | ⭕ | |

9 | 滚珠故障 | ⭕ | ⭕ | ⭕ | ⭕ | ⭕ | ⭕ | ⭕ | |

10 | 保持架故障 | ⭕ | ⭕ | ⭕ | ⭕ | ⭕ | ⭕ | ⭕ | |

11 | 轴承异常 | ⭕ | ⭕ | ⭕ | ⭕ | ⭕ | |||

13 | 轴承润滑 | ⭕ | ⭕ | ⭕ | ⭕ | ⭕ | ⭕ | ||

14 | 滑动轴承 | 油膜涡动 | ⭕ | ⭕ | ⭕ | ⭕ | ⭕ | ⭕ | |

15 | 轴瓦磨损 | ⭕ | ⭕ | ⭕ | ⭕ | ⭕ | ⭕ | ||

16 | 齿轮 | 齿断裂 | ⭕ | ⭕ | ⭕ | ⭕ | |||

17 | 齿磨损 | ⭕ | ⭕ | ⭕ | ⭕ | ||||

18 | 点腐蚀 | ⭕ | ⭕ | ⭕ | ⭕ | ||||

19 | 偏心和间隙 | ⭕ | ⭕ | ⭕ | ⭕ | ||||

20 | 齿轮异常 | ⭕ | ⭕ | ⭕ | |||||

21 | 叶片 | 叶片磨损 | ⭕ | ⭕ | ⭕ | ⭕ | |||

22 | 叶片喘振 | ⭕ | ⭕ | ⭕ | ⭕ | ||||

23 | 压缩机 | 活塞异常 | ⭕ | ⭕ | ⭕ | ⭕ | ⭕ | ||

24 | 阀门异常 | ⭕ | ⭕ | ⭕ | ⭕ | ⭕ | |||

25 | 十字头/连杆松动 | ⭕ | ⭕ | ⭕ | ⭕ | ⭕ | |||

26 | 活塞杆移位 | ⭕ | ⭕ | ⭕ | ⭕ | ⭕ | |||

27 | 气缸异常/支撑松动 | ⭕ | ⭕ | ⭕ | ⭕ | ⭕ | |||

28 | 曲轴箱磨损/磨碰 | ⭕ | ⭕ | ⭕ | ⭕ | ⭕ | |||

29 | 永磁电机 | 退磁 | ⭕ | ⭕ | |||||

30 | 泥浆泵 | 活塞故障 | ⭕ | ⭕ | |||||

31 | 阀座故障 | ⭕ | ⭕ | ||||||

32 | 轴套 | 轴套磨损 | ⭕ | ⭕ | |||||

五、 煤炭行业设备监测方案

工业体检设备可对煤炭行业内大型旋转机械(采煤机、提升机、输送机)、往复式机械(空压机)、流体机械(水泵)等关键动力设备进行在线监测。通过在大型机械的多个重点部位安装工业体检设备,对轴承、齿轮、叶片、活塞等关键部件进行诊断,统计各部位诊断结果实现机械全方位诊断。

以下是针对不同机械具体的点位安装方案:

编号 | 设备名称 | 图片 | 监测内容 | 监测点位 | 数量 | 单台总数 |

1 | 采煤机 |

| 轴承故障 | 电机驱动端轴承 | 1 | 3 |

轴承故障 | 电机非驱动端轴承 | 1 | ||||

齿轮故障 | 齿轮箱 | 1 | ||||

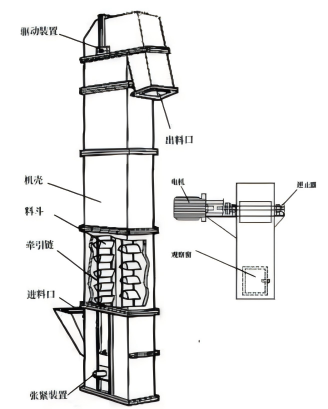

2 | 提升机 |

| 轴承故障 | 电机驱动端轴承 | 1 | 3 |

轴承故障 | 电机非驱动端轴承 | 1 | ||||

轴承故障、齿轮故障 | 减速机 | 1 | ||||

3 | 刮板输送机 |

| 轴承故障 | 电机驱动端轴承 | 1 | 3 |

轴承故障 | 电机非驱动端轴承 | 1 | ||||

轴承故障、齿轮故障 | 减速机 | 1 | ||||

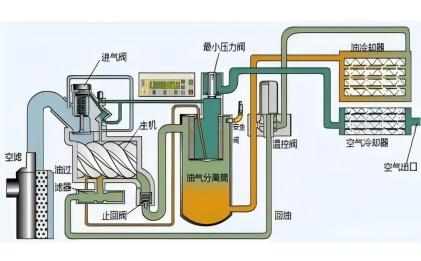

4 | 空压机 |

| 轴承故障、活塞故障 | 电机驱动端轴承 | 1 | 2 |

轴承故障、活塞故障 | 电机非驱动端轴承 | 1 | ||||

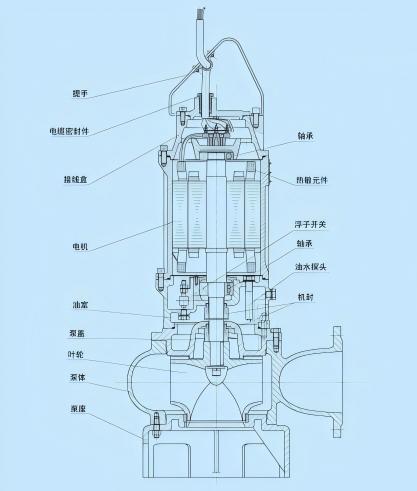

5 | 潜水泵 |

| 轴承故障 | 电机驱动端轴承 | 1 | >=4 |

轴承故障 | 电机非驱动端轴承 | 1 | ||||

轴承故障、结构体故障 | 连轴器附近 | 1 | ||||

轴承故障 | 泵体轴承(每个轴承装一个传感器) | >=1 |

六、 性能指标

6.1. 性能指标

6.1.1. 系统技术指标和功能

6.1.1.1. 系统指标

名称 | 功能 | 性能参数 |

预测性维护平台 | 设备管理,结果展现,异常预警等 | Docker部署,支持服务器集群 |

6.1.1.2. 系统功能

GB/T 191—2008 包装储运图示标志

GB/T 2423.1—2008 电工电子产品环境试验 第2部分:试验方法 试验A:低温

GB/T 2423.2—2008 电工电子产品环境试验 第2部分:试验方法 试验B:高温

GB/T 2423.3—2006 电工电子产品环境试验 第2部分:试验方法试验Cab:恒定湿热试验

GB/T 2423.5—1995 电工电子产品环境试验 第2部分:试验方法 试验Ea和导则:冲击

GB/T 2423.6—1995 电工电子产品环境试验 第2部分:试验方法 试验Eb和导则:碰撞

GB/T 2423.10—2008 电工电子产品环境试验 第2部分:试验方法 试验Fc:振动(正弦)

GB 4208—2008 外壳防护等级(IP代码)

GB 8897.4—2008 原电池 第4部分:锂电池的安全要求

GB 9254—2008 信息技术设备的无线电骚扰限值和测量方法

GB/T 9969—2008 工业产品使用说明书 总则

GB/T 17626.2—2006 电磁兼容 试验和测量技术 静电放电抗扰度试验

GB/T 17626.3—2006 电磁兼容 试验和测量技术 射频电磁场辐射抗扰度试验

ISO5348(GB/T14412-93) 机械振动与冲击 振动加速度计的机械固定

ISO2954(GB/T13824-92) 旋转式和往复式机器的机械振动 对测量振动 烈度仪器的要求

ISO5347(GB/T13823.1-93) 振动与冲击传感器的校准方法 基本概念

ISO1952/1(GB/T6444-1995) 机械振动-平衡术语

ISO1940/1(GB9239-88) 刚性转子平衡品质许用不平衡的确定

ISO5343(GB6558-86) 柔性转子平衡的评定准则

ISO2372(GB6075-85) 工作转速在10~200赫兹的机器的机械振动 规定评定标准的基础

ISO3945(GB11347-89) 工作转速在10~200Hz的机器的机械振动 现场振动烈度的测量和评定

ISO10817-1 旋转轴振动测量系统--第一部分:测量径向方向相对振动信号和绝对振动信号

ETSI EN 300 328 V1.7.1—2007 电磁兼容性和无线光谱物质(ERM);宽带传输系统;运行在2.4GHzISM频段使用宽带调制技术的数据传输设备;在R&TTE导则第3.2章下调和EN的基本要求信部无(2005)423号关于发布《微功率(短距离)无线电设备的技术要求》的通知。

七、 施工方案

7.1. 安装

工业体检设备直接采用胶粘的方式或者电机上已有预留螺纹孔可以采用螺纹固定的方式固定在监测点位上。工业体检设备分为Ex ib IIC T4 Gb、Ex ib IIB T4 Gb两款防爆型,Ex ib IIB T4 Gb防爆型设备供电为DC12V,电源线使用防爆波纹管走线,出线长度为3~10米。根据现场监测点位分布情况配备防爆电源箱,要求电源箱离监测点走线在3~10米范围内。电源箱输入为1路AC220V,输出最多为6路DC12V。Ex ib IIC T4 Gb防爆型设备供电为DC5V,电源线使用防爆波纹管走线,出线长度为3~10米。根据现场监测点位分布情况配备防爆电源箱,要求电源箱离监测点走线在3~10米范围内。电源箱输入为1路AC220V,输出最多为6路DC5V。现场电源箱输入电源线的布线要求、电源安装要求需要跟业主沟通,现场220V的接入到电源箱部分需要业主的专业电工实施或者委托第三方专业施工。

由于工业体检设备功率非常低,电源箱输入电源线常规0.75平电线即可。电源线接入乙方提供的电源箱(工业体检设备供电由厂商电源箱提供)。

7.2. 通讯

工业体检设备采用RS485、TCP、WiFi、4G、5G等网络通信,数据直接上内网平台。

7.3. 平台

硬件配置:

CPU | 16核 |

内存 | 32GB |

硬盘 | 4TB |

负载情况:传感器配置错峰唤醒机制后,系统整体负载维持在较低水平,而未配置该机制时,系统在设备集体上报数据期间,负载将达到中等偏高状态。

支持测点:1000个测点存储1年以上数据。